Leipzig nu a ajuns degeaba să fie între primele trei oraşe europene în privinţa calităţii vieţii, şi nici nu apare degeaba în top 40 oraşe globale inovatoare. Ruinat de comunişti, a ştiut să se reinventeze după 1990 şi a făcut-o atât de bine, încât i se mai spune şi Boomtown din Est – lucru rar pentru oraşele est-germane!

Dar n-am ajuns aici pentru a vizita locurile de unde a pornit revoluţia germană care a dus la căderea Zidului, ci pentru a vizita o altă revoluţie, care are loc la câţiva paşi de oraş. Şi n-are loc pe străzi, ci într-o uzină. E uşor de văzut, de la mare depărtare, pentru că cele patru eoliene uriaşe o anunţă din timp: aici avem cea mai nouă şi mai modernă fabrică BMW din Europa, şi una dintre cele mai moderne din lume. Una în care, printre alte modele, se produc şi noile i3 şi i8.

BMW produce maşini din vânt, cum ar veni…

Nu doar faptul că-şi trage din vânt energia necesară producerii maşinilor, dar şi consumă cu 50% mai puţină energie şi cu 70% mai puţină apă decât o uzină convenţională BMW, iar zona în care a fost construită e transformată treptat într-un parc, cât se poate de verde. Nu, nu halucinez, aşa au gândit germanii această uzină, şi n-au gândit-o doar pentru eticheta de iubitori de copaci (emisiile de CO2 la nivel de grup rămân mari, doar produc maşini sport, deşi sunt grupul premium cu cele mai mici emisii), ci pentru că economisesc astfel o grămadă de verzişori. Iar asta e ţinta numărul unu, nu?

Dar partea verde a uzinei e doar un aspect. Odată intrat, rămâi puţin perplex la vederea arhitecturii ultramoderne. Deşi nu o să înţeleg vreodată fascinaţia nemţilor pentru betonul gol, lăsat la vedere, ce a reuşit arhitecta Zaha Hadid să facă din interiorul acestei uzine întrece orice imaginaţie. Să vă spun că banda rulantă trece de mai multe ori, într-o tăcere desăvârşită, pe deasupra capetelor vizitatorilor, inclusiv la cantină, unde poţi admira, în timp ce mănânci, cum se plimbă caroseriile de maşini pe sub tavanul înalt?

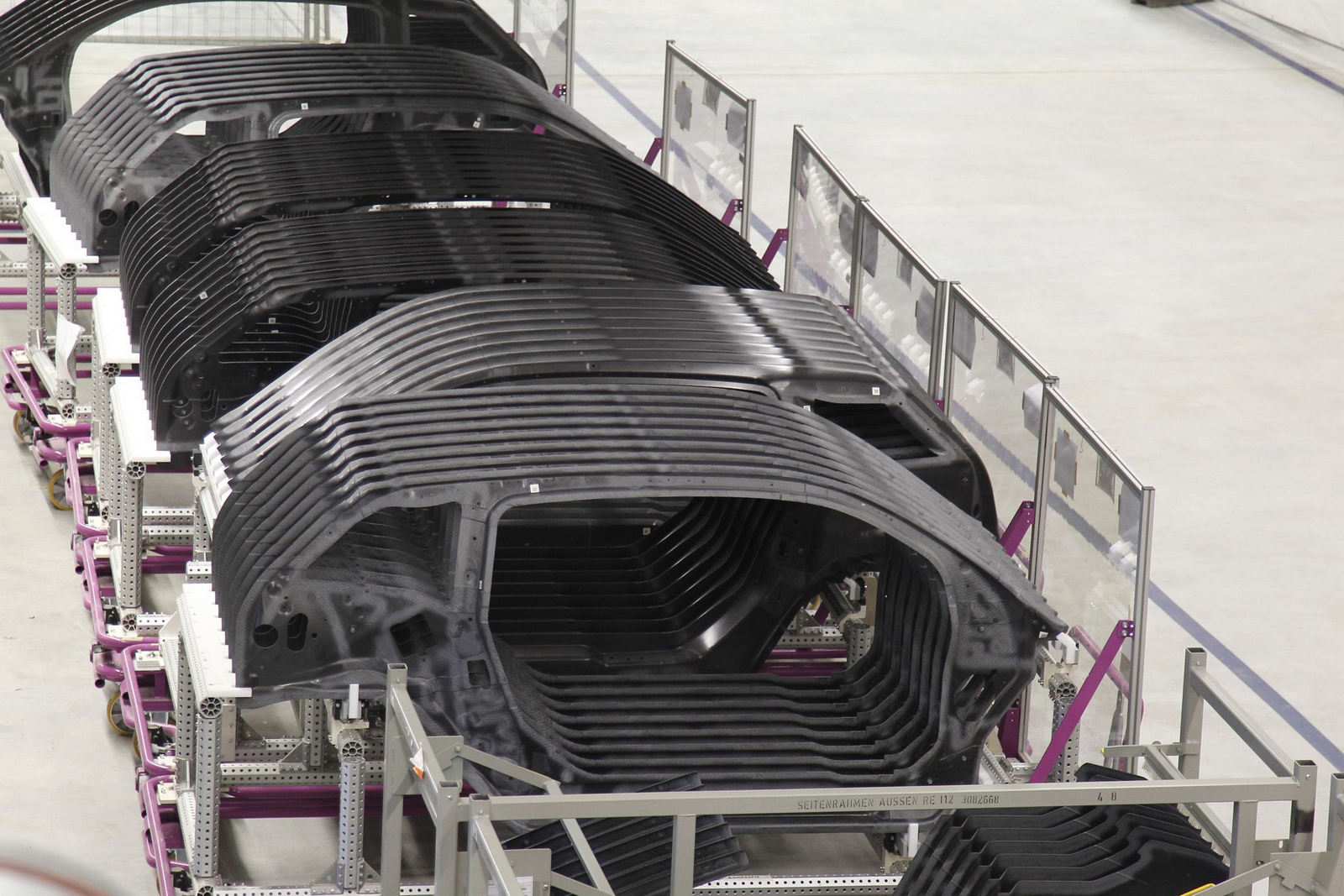

Zona în care sunt strânse bucăţile de caroserie este complet robotizată

Ce a făcut aici BMW este, cu alte cuvinte, o declaraţie de intenţie. Dar una ferm ancorată în prezent, pentru că totul costă bani şi trebuie să aducă şi mai mulţi bani. Într-o perioadă în care multe experimente cu maşini electrice aduc pierderi financiare, BMW doreşte ca fiecare i3 să aducă profit, aşa cum este normal într-un business sănătos. Iar pentru asta a inventat de la zero un proces de producţie complex, cu mari şanse să rămână în istoria industriei pe aceeaşi treaptă pe care punem astăzi Fordul T, renumitul Tin Lizzie de care vorbeam la început.

Dacă vă uitaţi la un i3, puteţi avea impresia că este fabricat, la fel ca toate celelalte maşini, din tablă şi plastic. Dacă ciocăniţi un pic în caroseria lui, veţi remarca atât duritatea, cât şi flexibilitatea acesteia, fapt care vă va intriga un pic. Nu e nici plastic, nici tablă, şi nici cocă din fibră de carbon obişnuită. Dar ce e? Şi dacă v-aş spune că e ceva asemănător unei ţesături?

Da, caroseria e făcută din acest material…

Nu, BMW n-a îmbrăcat i3-ul în cearşafuri, ci în CFRP, adică în Carbon-fiber-reinforced Plastic, un material alcătuit din fibre de carbon ţesute într-un mod specific, în straturi suprapuse orientate diferit (deci nu întrepătrunse, ca într-o ţesătură obişnuită) şi mulate într-o răşină specială. Trecerea de la fibrele de carbon extrem de subţiri (de şapte ori mai subţiri decât firul de păr uman), la un panou de caroserie care are o duritate şi o flexibilitate superioare oţelului, dar pe care îl poţi ridica uşor cu o singură mână, deşi vorbim de jumătate de maşină, asta e adevărata revoluţie care are loc la uzina din Leipzig!

CFRP-ul rezultat din impregnarea fibrei de carbon cu răşini este un material uşor dar mai rezistent decât oţelul

Era nevoie de o astfel de tehnologie, atât pentru a uşura maşinile electrice (îngreunate de baterii), dar şi pentru a reduce cât mai mult costurile de producţie. O maşină electrică îmbrăcată într-o caroserie din aluminiu ar fi fost pur şi simplu prea scumpă, iar coca din fibră de carbon tradiţională ar fi fost exorbitantă. BMW a reuşit să inventeze un proces tehnologic care a redus cu 50% costurile producerii panourilor de caroserie din CFRP, ceea ce ajută, evident, la atingerea ţintei profitabilităţii de care vorbeam mai devreme.

Revoluţia continuă în privinţa procesului de producţie: linia de asamblare este cu 50% mai scurtă decât una convenţională, cu toate reducerile de cost care decurg de aici. Roboţii sunt utilizaţi extensiv, iar faptul că nu se foloseşte deloc sudura, ci doar lipirea componentelor, face ca peisajul de la interiorul uzinei din Leipzig să fie unul mai degrabă ciudat: parcă ai fi într-o fabrică de jucării, dar unde jucăriile sunt destinate adulţilor care vor să fie în acelaşi timp şi eco, şi sport.

Dar asta nu e tot. Fibrele de carbon vin din America, de la o uzină 100% neutră în privinţa emisiilor de CO2, care-şi trage energia de la o uzină hidroelectrică, 10% din fibra de carbon folosită într-un i3 e reciclată, panourile interioare de pe uşi şi bord sunt fabricate din fibre naturale, pielea de pe scaune este tăbăcită ecologic, iar lemnul din inserţii provine din păduri cu cea mai înaltă certificare ecologică. Per total, 25% din materialele de la interior provin din surse regenerabile sau sunt reciclate, iar 34% din plasticul din scaune provine din banalele PET-uri, reciclate la rândul lor. Aş mai putea continua aşa încă două paragrafe, dar ideea e clară: i3 e gândit să atragă iubitorii de natură care nu vor să aibă gânduri de sinucidere seara, când se întorc de la o tură sport cu maşina lor de familie.

Apar şi oamenii, dar mai ales la finisare

Ce a reuşit BMW la fabrica din Leipzig este doar un început. Spun asta pentru că inovaţiile aplicate de bavarezi în Saxonia vor fi preluate rapid şi în restul uzinelor BMW. Pe măsură ce numărul maşinilor care folosesc caroserii din CFRP va creşte, costurile o vor lua în jos, iar noi le vom vedea aplicate unui număr mult mai mare de maşini, chiar şi cele cu propulsie convenţională. În doar zece ani, am putea avea o masă critică de automobile produse în acest nou mod, fapt care ar transforma puternic faţa industriei auto – de la uzine care consumă foarte multă energie şi apă pe întreg procesul de producţie, la uzine care îşi asigură energia din surse regenerabile şi sunt prietenoase cu mediul înconjurător fără a reduce cumva profitabilitatea, ci dimpotrivă.

Curtea verde din cadrul uzinei din Leipzig e doar un început. La fel ca şi implicarea BMW în zona vehiculelor electrice

Dacă, pe vremuri, negustorii din Lipsca veneau la Bucureşti pentru a-şi desface cele mai fine ţesături, dând apoi numele unui cartier întreg, iată că astăzi negustorii din Lipsca au ştiut să atragă unele dintre cele mai avansate tehnologii (pentru că acolo nu doar BMW produce maşini…), cu toate avantajele care decurg de aici. Data viitoare când vedeţi un i3 pe stradă – deşi va mai dura un pic până să vină în România – amintiţi-vă că e produs într-un oraş care a ştiut să fie în acelaşi timp şi verde, şi profitabil.

Căci nu degeaba i se spune acestui oraş Hypezig!